18年一站式凈化廠房解決方案供應商

18年一站式凈化廠房解決方案供應商

服務熱線:

020-84211735

13902406190

一、食品工業潔凈廠房潔凈等級劃分及環境要求

1、食品工業廠房的潔凈用房,應明確其中生產的關鍵控制點、關鍵區域和背景區域,并應分別定級。從節能設計考量時,應盡量縮小高級別潔凈區域的面積。

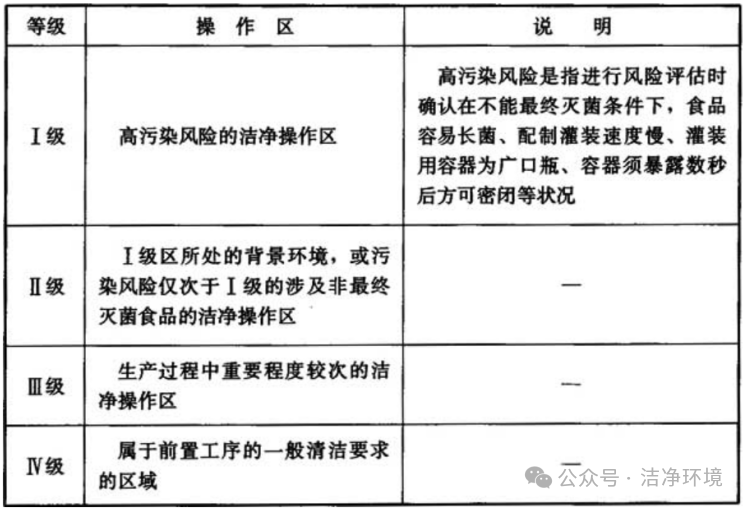

2、食品工業潔凈用房,潔凈等級建議

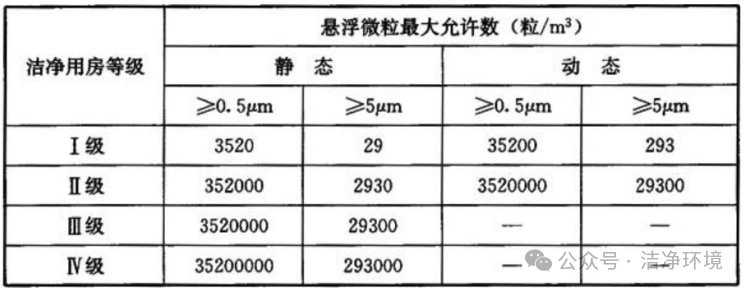

3、各級潔凈用房的懸浮微粒要求

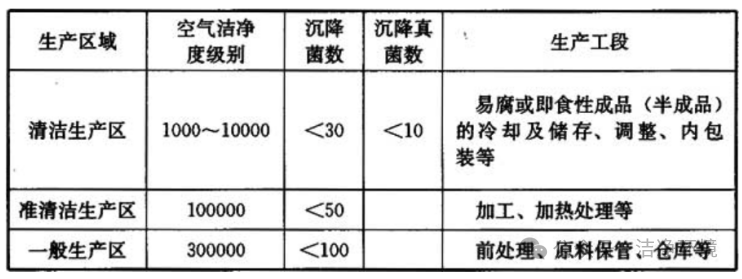

4、關于食品工廠分級的建議

(1)凈化級別,必須滿足生產加工保健食品對空氣凈化的需要,生產片劑、膠囊、丸劑以及不能在最后容器中滅菌的口服液等產品應當采用十萬級潔凈廠房。

(2)《飲用天然礦泉水廠衛生規范》GB16330-1996“清洗車間應為10萬級潔凈廠房,灌裝車間應為1000級潔凈廠房,或全室10000級、生產線局部100級。”

(3)《瓶(桶)裝飲用純凈水衛生標準》GB17324-2003“水處理車間應為封閉間,灌裝車間應封閉并設空氣潔凈裝置,空氣潔凈度應達到1000級,并使用自動化灌裝。”

(4)《定型包裝飲用水企業生產衛生規范》GB19304-2003“清潔區根據不同種類的飲料特點和工藝要求,分別指定不同的空氣清潔度要求,如對于果汁和含乳飲料等需要熱灌裝的產品其清潔區應為10萬級潔凈廠房。”

5、食品工業潔凈廠房環境參數設計要求

(1)環境參數:當生產工藝對溫度和濕度無特殊要求時,Ⅰ級、Ⅱ級潔凈用房溫度應為20℃~25℃,相對濕度應為30%~65%;Ⅲ級、Ⅳ級潔凈用房溫度應為18℃~26℃,相對濕度應為30%~70%。根據常規經驗:如飲料廠的灌裝間、乳酸菌發酵間、菌種培養間,要求溫度15℃~27℃,相對濕度≤50%;肉類加工廠的加工調理場、最終半成品之冷卻及貯存場所、內包裝室,要求溫度≤15℃;膨化食品廠的內包裝車間、調味料配合室要求相對濕度≤75%;冷凍食品廠的凍結前已加熱處理之冷凍調理食品最終半成品之冷卻及凍結室、內包裝室(冷凍烤鰻及凍結前已加熱處理之冷凍調理食品),要求溫度≤25℃;冷藏調理食品廠的最終半成品之冷卻及貯存室、內包裝室,要求溫度≤15℃等。

二、工藝設計要點

1、工藝平面應與工藝要求的潔凈用房等級相適應,并應防止食品、食品接觸面和食品包裝受到污染。原料、半成品、成品、生食和熟食應在各自獨立的有完整分隔的生產區內加工制作。

2、工藝布置宜使原料、半成品的運輸距離縮至最短,不宜往返交叉。

3、生產和操作過程中產生粉塵和氣體污染的工藝設備宜布置在潔凈用房外,若布置在室內時,宜靠墻且靠近回、排風口或設局部排風裝置的位置布置。

4、用于灌注食品的壓縮空氣或清潔食品接觸面的壓縮空氣應經過過濾處理,并至少達到與環境相同的潔凈度。

5、工藝管道主管系統宜設置必要的檢測孔、取樣孔和清掃孔。

6、清洗室的設置應符合下列規定:

(1)(Ⅰ~Ⅲ)級潔凈區的設備、容器、工器具及潔凈工作服宜在本區域外設置專區清洗,Ⅳ級潔凈區的清洗室可設置在本區域內,清洗室的潔凈用房等級不應低于Ⅳ級。

(2)存放洗滌干燥或滅菌后的設備、容器及工器具的潔凈用房應與其使用環境具有相同的等級。

7、進入潔凈區的各種物料應在拆包間進行拆包、清理等處理,拆包間一般跨潔凈區與非潔凈區設置,在工程實踐中,拆包間一般包括兩個房間,一個是在非潔凈區的拆外包間,一個是在潔凈區的物料暫存間,兩個房間組成廣義上的拆包間,這就是常說的拆包間跨區設置。

8、當采用傳送帶連續傳送物料、物件時,傳送帶不應穿越非潔凈區,應在潔凈區與非潔凈區之間設置緩沖設施,并在兩區之間分段傳送,可采取有效的、不損傷食品品質的其他清潔消毒措施,但應注意傳輸速度與消毒作用時間的合理匹配。如采取有必要輻射強度的紫外燈照射消毒或噴灑消毒。

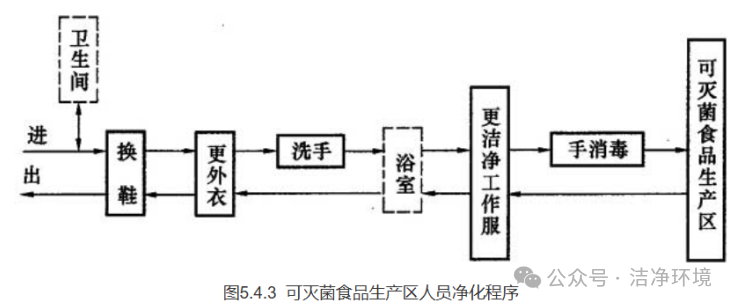

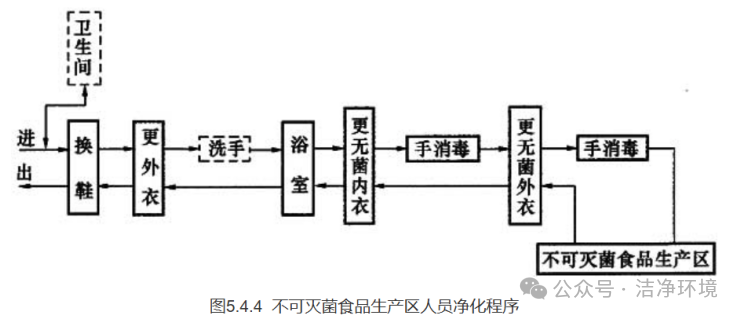

9、更衣室內脫衣區和穿潔凈工作服區應有分隔,穿潔凈工作服區宜按Ⅲ~Ⅳ級潔凈用房設計,穿無菌內衣及其后區域宜按Ⅱ~Ⅲ級潔凈用房設計。

10、手消毒器和手消毒擦拭巾宜在生產人員通道上設置。?在生產人員通道上多處設置手消毒器和手消毒擦拭巾,這是藥廠在執行GMP過程中發現的很有效的措施,這里也予以采用。人員通道不僅是操作通道,也包括走廊,在走廊中因開門或其他動作,手仍有被污染的可能,有及時消毒的需要。

(文章摘錄于公眾號潔凈環境)