18年一站式凈化廠房解決方案供應商

18年一站式凈化廠房解決方案供應商

服務熱線:

020-84211735

13902406190

鋰電池的生產工藝比較復雜,主要生產工藝流程主要涵蓋:前段的電極制作的攪拌涂布階段,中段的電芯合成的卷繞注液階段以及后段的化成封裝的包裝檢測階段,尤其是對中段的組裝車間及注液車間的低露點環境管控尤為重要。鋰電池潔凈廠房空間大,能耗較大,作為一個設計人員對潔凈廠房設計過程中的節能減耗和成本的控制也是關鍵點,另外一個關鍵點就是鋰電池廠房對電解液車間作為中間倉庫屬危化品車間,設計時需嚴格按照國家規范設計。(文章轉載于網絡文庫)

一、鋰電池潔凈廠房工藝生產設備對環境的要求

工藝生產的需求決定了對潔凈室環境的要求,一般的潔凈室廠房無論是工業潔凈室、生物潔凈室、食品藥品潔凈室廠房,主要的管控參數有四點,潔凈度(微生物、塵埃粒子等)、壓差、溫度、濕度。

鋰電池潔凈廠房對環境的要求更為特殊,尤其是對潔凈室濕度的要求最為重要,從鋰電池工藝產線的正負極混料、正負極涂布、正負極制片、卷繞/疊片、裝配、注液、高溫浸潤、化成、分容、Pack等,都需要不同環境管控。目前國內大部分鋰電池潔凈廠房生產工藝對潔凈度要求一般是萬級、十萬級,后段對潔凈度無要求;對溫度的要求一般是23+2°C(除了高溫房);濕度,其他電子廠房的濕度要求55+5%即可,但鋰電池廠房對濕度要求極為關鍵,正負極前段工藝濕度要求≤30%,卷繞/疊片、裝配工藝段對濕度的要求為≤30%,注液、電芯烘烤車間的濕度要求最為嚴苛,一般露點溫度要做到≤-45°,普通的風柜除濕只能除濕到45%,低于40%的環境要求需要轉輪除濕機才能達到所需的低露點溫度。

二、鋰電池潔凈廠房設計步驟

1.前期準備:業主要求、工藝建筑要求、低露點區人員數量、規范標準、場地要求

2.系統劃分與選擇:正負極系統必須獨立

3.計算選型:組合式空調器、轉輪除濕機加、排風機/事故排風機、高效過濾器等

4.設備布置:大部分鋰電池為鋼構廠房,對于空間有限的廠房來說可放置于二次鋼構品臺

5.末端布置

6.管道布置:對于濕度≤1%的區域,風管需要304不銹鋼滿焊,以保證管道的密閉性

注:因正極材料為鋁粉,負極為銅粉和石墨,前段正負極系統設計不可設計同一個系統,正負極材料混合,嚴重的會引起鋰電池的鼓包及爆炸,這對設計人員來說不但有專業的設計能力,還有要從成本控制節能減耗考慮,要從安全性和經濟性相結合才是最優的設計。

三、環境控制的關鍵點-除濕凈化

凈化車間設計應順應工藝(或使用)流程,合理選擇各類設備和裝置,盡力實現人流和物流的平穩快速,氣流型選擇適當,凈化空調系統合理配置,針對特殊區域要求采取技術措施。鋰電池潔凈廠房生產工藝各工序對溫度、濕度、潔凈度等的需求,是由配套的環境控制設備和動力設備提供;環境控制系統:指維持各功能車間生產所需要的控制車間溫度、濕度、潔凈度等一系列系統的綜合;環境控制系統主要有冷凍水系統、末端空調系統、除濕系統、潔凈系統;動力系統:指能夠實現能量的轉換,并且給主設備提供能量的系統;動力系統主要有蒸汽鍋爐系統;壓縮空氣、真空、氮氣系統;

NMP回收系統;工藝冷卻水(PCW)系統;DI水系統;其中除濕系統在鋰電池廠房環境控制中為關鍵點之一,除濕系統是空氣中的水分在除濕機吸濕區被除掉后,由鼓風機將干燥后的空氣送入室內;通過安裝冷氣設備或加熱器的方式,對除濕機出口的干燥空氣進行冷卻或加熱,保持溫度穩定。

鋰電池潔凈廠房與其他常規行業的潔凈廠房最大的不同點是鋰電池車間對濕度特殊的要求,根據各個生產用區域的環境需求控制溫濕度,嚴格控制水分。一般的空調機組等濕降溫無法達到濕度低于≤40%的要求,所以空調處理機組必須有轉輪段才能保證環境的低露點溫度。在前期的設計中,低露點區域設計起決定性因素有除濕機本身的除濕能力、操作人員的數量、輸送管道和圍護結構的密閉性、生產車間的管理和外界環境。其中轉輪除濕機對生產環境所需的低露點起到至關重要的一點。

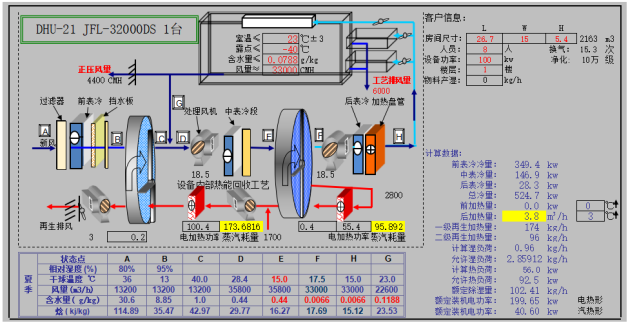

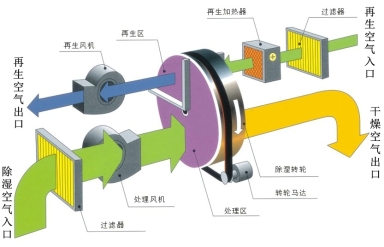

轉輪除濕系統為一種組合式機組,具有新風冷卻和轉輪除濕段及空氣的后處理段。室外新風預冷段與換熱器表面(內部通冷凍水)接觸,空氣被冷卻降溫的同時,空氣中水份被冷凝出來,完成了預除濕,然后與房間回風混合后通過換熱器進行二次降溫,之后進入轉輪進行深度干燥:吸附除濕,從轉輪出來的空氣雖然很干燥,但是溫度會略微偏高,因此還需要交由后表冷器進行再次降溫處理,最后溫度、濕度均滿足要求的空氣,會由送風機送往干燥車間(附流程圖)。

★ 新風冷卻除濕原理

由于空氣在不同的溫度及能量下,所能容納的水分是不同的,空氣中的水分含量隨著空氣溫度的降低而減小。當室外空氣通過新風表冷器時,空氣被冷卻降溫,隨著溫度的降低,空氣中的水蒸汽逐漸凝結,并達到飽和狀態,當空氣的露點繼續降低時,空氣的中的水蒸汽就變成凝結水并析出,從而空氣中的絕對含水量得到降低,空氣實現了除濕過程。

★ 吸附式轉輪的除濕原理

除濕轉輪在除濕段內部由密封系統分為處理區域和再生區域,除濕轉輪以 4~10 轉/小時的速度緩慢旋轉,以保證整個除濕為一個連續的過程。

轉輪分為除濕區和再生區。需處理的潮濕空氣由處理風機送入轉輪除濕區,空氣中的水份被吸附劑吸附,得到干燥氣流;同時再生空氣經加熱后通過轉輪再生區,將吸附劑內的水份解吸出來并帶走,恢復吸附劑的吸濕能力。轉輪緩慢旋轉,整個過程為一反復除濕與再生的周期性過程,確保了連續的除濕效果。

四、危品倉電解液車間設計的注意要點

電解液性能的好壞直接關系到電池的容量、使用壽命等性能。根據電解液的存儲量設計電解液儲存間的位置,若存放量少一般會近放置于注液車間附近,若儲存量大電解液儲存間防止靠外墻的位置。根據中華人民共和國《建筑設計防火規范》GB50016-2014(2018版)《鋰電池工廠設計規范》GB51377-2019《電子工業潔凈廠房設計規范》GB50472相關規定和國家標準,在危化品中間倉庫設計的過程中要做到一下幾點:

1、電解液儲存間靠外墻布置,應設置防泄漏設施、泄壓設施,并應采用不發生火花的防靜電地面。

2. 房間采用200厚輕質磚墻體(耐火4H) 圍閉,設置甲級消防門和事故應急門;

3. 屋頂采用鋼結構混凝土頂面,室內設置自動排煙、排風系統; 就近設置緊急洗眼器;

4. 室內安裝可燃氣體泄漏報警裝制,24小時進行監管;

5. 室內配備懸掛式自動干粉滅火器;

6. 室內安裝防爆攝像頭,進行24小時監控;

7. 室內安裝防爆空調,進行環境溫度監控;

8.地面做不發火處理,并設置防泄漏事故應急池;

9.入口出安裝靜電消除設施,預防靜電引起的事故;

10.根據生產實際使用量儲存當班當量(≤2噸)。